浅谈冲压件质量的保证措施

广州市德葆汽车零部件有限公司网站 / 2015-12-19冲压工艺作为整车的第一制造环节,其产品质量的高低直接影响到后续工艺的质量水平,许多整车厂已经将冲压件的品质列为重点提升和保证的项目。如何在产品开发阶段就能够设计出高质量的冲压件?本文总结了本公司车型开发过程中的一些控制要点,与大家分享。

在项目实施过程中,本公司通过一系列的工艺保证措施,使得冲压件品质这个难题得到了很好地控制,尤其是通过回弹补偿等设计手段的运用,使得冲压件后期的品质变更减少了40%,冲压件整体品质合格率已经达到了98%以上(按照整车关键控制点计算),基本达到了日韩企业的水平。

前期SE分析阶段

SE分析的重点包括制件成形性、工艺性、定位及公差精度等。

1.成形性分析

成形性分析是对产品开裂、起皱、滑移线、冲击线以及回弹变形等问题进行分析,并给出解决方案。

成形性分析主要包括:制件是否有负角、避免尖角成形(如:为保证制件成形性,后背门与后尾灯过渡区不得出现尖角过渡)、外覆盖件车型选择对称造型(避免成形过程中滑移线产生)、制件内曲/外曲翻边高度(避免翻边开裂/起皱现象的发生)、包边翻边角度(通常在90°~105°)、包边制件包边形状变化(变化区域大于30mm)及尖角的部位关注包边宽度(通常高度不高于3~5mm)等。

成形难易程度审查主要包括:适当对大型制件进行拆分和改变制件造型(如:尽量保证制件直线成形,其次选择大圆弧过渡;四门间相互配合棱线尽量选择一条;为消除制件回弹增加回弹筋;减少设计成形深度以及避免形状急剧变化等)。

2.工艺过程确定

冲压工艺需对制件工序排布以及修冲角度进行检查;对后期修边不良,毛刺过大及过长等问题进行分析,并给出解决方案;对线体排布适用性进行审核等。

(1)成形条件要求:拉延的主应变:外板>0.03、内板>0.02;变薄率<0.2;起皱:外板A级面0%、内板<料厚的3%;

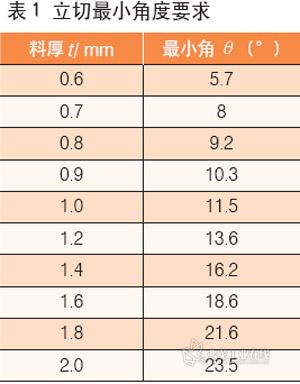

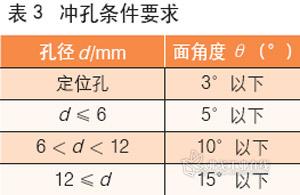

(2)修边条件要求:立切最小角度要求见表1。斜面修边角度要求见表2。冲孔条件要求见表3。

3.定位分析

RPS基准的选择应满足3-2-1(或N-2-1) 原则和坐标平行及统一性原则。RPS点应选取刚变足够、不变形的部位;要尽量与整车坐标线平行,且选取在断面形状一致的位置(断面发生变化易造成零件变形,很难精确定位);因基准孔与基准面的定位方向不同,定位基准孔要尽可能与定位基准面不重合(理论为90°);为减少定位误差,应使后序生产、使用过程中基准保持一致;为提高制件品质,定位基准还应尽量选在被焊零件有贴合要求或功能要求的位置。

对于相同制件,其定位基准位置尽量要统一;不能依靠相邻零件形面的贴合定位,制件要有单独定位;对于刚性差的制件,还可通过补充附加定位点满足制件定位稳定性要求。

4.公差精度确定

不同部位制件的品质要求不同,公差精度要求也不相同(如:影响车身间隙外板件的翻边轮廓公差一般为±0.5mm或±0.7mm,而其他制件的翻边轮廓公差为±1.0mm或更大;有配合要求的翻边高度公差一般0.5mm左右,而其他翻边高度公差为1.0mm以上)。由于外覆盖件影响整车外观品质,所以尺寸及外观相对于其他结构件要求较严格。车身按区域不同分为A、B、C和D区,自A~D,品质要求依次降低。同一制件不同位置的品质要求也不相同,如基准孔、基准面的精度要求较高,装配孔、配合面要求次之,其他无配合要求的部位较低(一般都在±1.0mm以上)。公差设计时在保证品质的前提下应最大化。

过程开发及监控

1.检具开发

通常需确定检具的冲压件为:

(1)重要制件(如外板件、特殊特性件等);

(2)结构复杂,精度要求较高,利用通用量具无法检测的制件(如左右前轮罩、前围板、地板、侧围内板等品质要求较高、制件搭接较多的制件);

(3)成形困难,容易产生回弹、变形等缺陷的制件(如B柱、门内板加强板、防撞梁等易回弹、易产生品质缺陷、材质屈服强度超过340 MPa的制件);

(4)在以往车型调试过程中出现过问题或对搭接及车身精度产生影响的制件(如加油口、顶盖后横梁、门槛梁及门槛梁后段等制件)。

检具技术要求:检具定位面、支撑面及夹紧点需根据产品零件图中RPS系统进行设置;精度要求为基准孔位置度±0.05mm、基准孔孔径尺寸  、定位销外径尺寸

、定位销外径尺寸 、基准面位置度±0.10mm、基准面平行度/垂直度0.05mm/1000mm、划线销孔位置度±0.10mm、划线销外径公差

、基准面位置度±0.10mm、基准面平行度/垂直度0.05mm/1000mm、划线销孔位置度±0.10mm、划线销外径公差 、形状或样板刀形面误差±0.10mm、底板平行度/垂直度0.05mm/1000mm。

、形状或样板刀形面误差±0.10mm、底板平行度/垂直度0.05mm/1000mm。

2.模具开发

(1)设备的要求

①制件成形力应占设备输出能力的75%以下,成形力行程满足设备输出力的曲线要求;

②设备参数满足模具安装(不超出工作台面,小于工作台面50mm);

③闭合高度在设备要求范围内(通常极限尺寸保留10~20mm);

④偏装尺寸≤75mm;

⑤顶杆行程、布置气垫压力/滑块调整量等满足模具使用要求;

⑥移动工作台重复定位精度 <0.05mm;

⑦工作台与滑块的平行度<0.12/1000;滑块行程与工作台的垂直度<0.3/150。

(2)供应商选择

供应商考察过程中在确保硬件满足开发要求的同时,要更加侧重软件的确认(开发能力、体系运行和质量保证能力等),注意收集其他客户对供应商的评价。供应商选择过程中要根据模具或制件的难易程度选择供应商,考虑各供应商的特长进行模具或制件的分包。

对于外板件选择国际知名或国内一流的供应商进行开发,例如德国巴茨、日本宫津,东风模具和天汽模具等。对于高强板制件可选择开发经验丰富,具有成功案例的供应商。开发过程中重点考虑大众、丰田、本田及现代等的供应商,注意供应商的资源收集。

(3)过程监控

签订合同后要求供应商传递项目经理签字的开发计划,实型投入前要求供应商进行定期的进度汇报。

实型投入后要求供应商在定期进度汇报过程中增加照片,确保进度的真实性。

不定期对供应商进行点检,根据点检结果对供应商进行评价,并将评价结果及改进意见抄送其主管高层领导,告知此评价结果将作为后续合作时的考核依据。

项目异常时要进行驻厂监督,驻厂工程师(SQE)要每天汇报工作进度,并将项目进展及异常情况告知供应商高层,以便得到更好的支持。

(4)模具技术要求

拉延模具凹模圆角R>(6~10)倍料厚;CH孔应尽量设置在平面上(在斜面上角度最大不超过5°);高强板料厚>1.2mm时压边圈需做成镶块结构;镶块一般按结合面与模具中心成5°来分块;拼缝过圆弧(10~15mm);拉延模具采用符合导向形式;外板件研合率>95%、表面粗糙度Ra0.8;材料流动剧烈部位镶块需特殊处理(TD、PVD和激光)。

修冲模具:压料力按设计要求的上限选取(外板件压料力全部采用氮气缸);斜锲修边时必须采用导向装置;料厚>1mm时,侧修边必须有反侧装置;制件配合部位,结构必须压实;制件修边刃口15mm范围内必须贴合。

翻边整形模:翻边顶制器要求工作时同步;末端超出翻边边界5mm;外板件要采取防翘曲措施(如两端先翻);翻边线变化一个冲压方向不能成形,要分成两序完成,两序相接处最少要搭接20mm,过渡区长度40~50mm。

为保证制件稳定性,翻边间隙满足表4的要求。

3.开发过程控制

(1)模具开发质量的控制

模具开发前期工法及模具结构需通过多方评审并于通过后再进行投产加工。

铸造质量的监控:材料不得有气孔、缩孔、缩松、沙眼、裂纹和加沙等缺陷。

机加工质量的监控:必须保证模具零件的尺寸及形状精度和表面粗糙度要求;区分不同的加工方式,留取合适的机加量。

装配质量的监控(包括标准件使用):各镶块装配到位,底面研合不低于80%,拼缝间隙小于0.03mm,工作面着色均匀,定位准确,紧固牢靠(且有放松措施)。

调试质量控制:保证冲压件材料与量产材料相同;调试设备尽量选用机械压机,调试冲次与生产时相同;调试时,不允许涂抹润滑油;制件不允许出现开裂、隐裂和起皱等表面缺陷;对于外板件,不允许任何影响外观质量的缺陷出现,满足阶段性质量目标。

(2)检具开发质量的控制

检具开发前期结构需通过多方评审并通过后再进行投产加工。

检具底座质量控制:材料符合设计要求;底座焊接件焊缝需美观、饱满,不得出现虚焊、漏焊和咬边等缺陷,并去除焊接飞溅;焊接结构件要进行完全去应力退火。

BASE板质量控制:平面度满足设计要求;粗糙度Ra1.6;底板上要求刻坐标线(坐标线划线必须保证完整),并引伸到检具型体上,坐标线位置相对基准的误差0.2/1000;划线深度和宽度均为0.1~0.2mm(要求划线机进行划线)。

型体质量控制:最低处树脂形面加工完成后必须保证60mm以上厚度,满足检具使用的稳定性和可靠性要求;带下翻边的制件,检具形面上测量点的最低处到底座平台上表面高度大于100mm;保证钢板尺、面差表和间隙尺的正常测量;精度满足设计要求。

夹紧器固定座稳定、牢固;活动自如,无干涉;夹紧器采用嘉手、嘉禾标准。

调试生产阶段

调试生产阶段可根据制件稳定性、公差尺寸的符合性、对现场生产及后序客户的影响程度等因素,制定合理的检测点及检测标准,具体工作如下:

1.检测点的制定

依据实际装车情况及产品要求,制定合理的冲压品质检测点。

实施步骤为:

(1)依据冲压件自身的功能,识别其关键、重要部位,作为冲压品质的检测依据之一;

(2)依据制件品质基准书、焊车过程中的搭接、定位关系,判定出制件的关键、重要部位,作为品质必检的项目之一;

(3)在PT生产过程中,注重冲压生产过程参数的变化,对产品造成的品质不稳定点,总结并记录下来也作为品质必检项目之一;对于稳定且对装车没有影响的检测点,经评审验证后可作为生产控制的点。

2.检测标准的制定

识别影响白车身精度的制件,对其进行重点整改,对不影响车身精度的制件分析检测数据,依据产品实际检测值进行数据的修订。

实施步骤:

(1)对制件开发过程中的检测数据进行收集,(从样件及PT1的每批数据,且为每批不低于3个制件的检测数据的平均值);

(2)对检测数据按同一制件、相同部位进行分析,判定数据的分布情况,是否趋于稳定值;

(3)依据制件开发过程中的历史数据对顾客的影响程度,每批制件的焊车、装车的结果以及制件数据的分布情况,对产品的实际检测值进行修订调整。

最终依据产品实际检测值修订后的数据,以及判定的最终检测点,对检查基准书进行修改,并下发到车间。

结语

冲压品质保证过程是一项细致并且需要搜集大量数据的过程,必须紧紧围绕产品数模所要求的检测点并结合整车实际作出准确的判断,利用适合的测量工具,及时作出工艺的调整,以达到高品质的要求。